Introducción

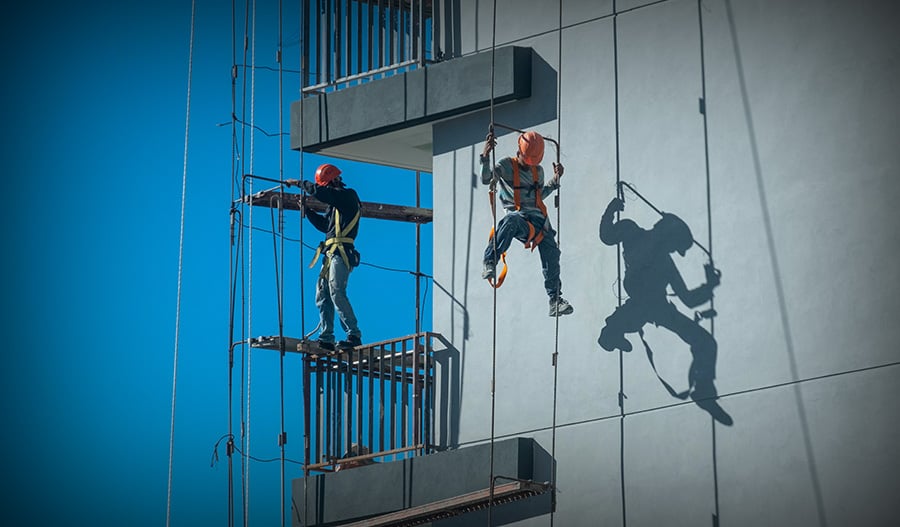

En el ámbito laboral, los riesgos mecánicos representan una de las principales fuentes de accidentes y lesiones. Su identificación, prevención y control son esenciales para garantizar la seguridad de los trabajadores, especialmente en industrias como la manufactura, la construcción y la minería.

¿Qué son los Riesgos Mecánicos?

Los riesgos mecánicos se refieren a los peligros asociados con el uso de máquinas, herramientas y equipos en el trabajo. Incluyen desde cortes y atrapamientos hasta lesiones por sobreesfuerzo debido al manejo inadecuado de maquinaria.

Identificación de Riesgos Mecánicos

En cualquier entorno laboral, la identificación y gestión de riesgos mecánicos es un aspecto fundamental para garantizar la seguridad de los trabajadores. Estos riesgos, a menudo asociados con el uso de máquinas y herramientas, pueden variar desde lesiones menores hasta accidentes graves.

Comprender estos peligros y cómo mitigarlos es crucial para crear un lugar de trabajo seguro. A continuación exploraremos las diferentes facetas de los riesgos mecánicos, incluyendo el conocimiento detallado de las herramientas y máquinas, la evaluación de situaciones de riesgo diarias, y las estrategias para la prevención y manejo de estos riesgos.

1. Máquinas y Herramientas Comunes

La identificación eficaz de riesgos mecánicos comienza con un conocimiento exhaustivo de las máquinas y herramientas que se utilizan regularmente en el lugar de trabajo. Esto no solo implica entender cómo operan estas herramientas y máquinas, sino también conocer en profundidad los riesgos específicos que presentan.

Por ejemplo, algunas máquinas pueden tener partes móviles que presentan riesgos de atrapamiento, mientras que otras pueden generar calor o chispas, lo que aumenta el riesgo de incendio. Además, es valioso estar al tanto de las medidas de seguridad necesarias para cada tipo de equipo, como guardas de seguridad, dispositivos de parada de emergencia y procedimientos de bloqueo y etiquetado para el mantenimiento.

2. Situaciones de Riesgo Diario

Los riesgos mecánicos pueden variar significativamente según la tarea específica, el entorno de trabajo y el tipo de equipo utilizado. Por lo tanto, es fundamental realizar evaluaciones de riesgos de manera regular, enfocándose en las situaciones diarias y las variaciones en las rutinas de trabajo. Esto incluye analizar los entornos de trabajo para identificar posibles peligros, como superficies de trabajo inestables, espacios confinados o áreas con tráfico intenso de vehículos.

También implica evaluar las prácticas laborales, como el levantamiento manual de cargas, el uso de escaleras o plataformas y la manipulación de materiales peligrosos. Además, se deben considerar factores como la fatiga del trabajador, la ergonomía y la posibilidad de errores humanos, que pueden aumentar el riesgo de accidentes con maquinaria y herramientas.

3. Capacitación y Concienciación del Personal

Una parte esencial de la gestión de riesgos mecánicos es la capacitación continua y la concienciación del personal. Los trabajadores deben estar bien informados sobre los riesgos asociados con sus tareas específicas y cómo mitigarlos. Esto incluye entrenamiento en el uso correcto y seguro de máquinas y herramientas, así como en prácticas de trabajo seguras y procedimientos de respuesta en caso de emergencia.

4. Inspecciones y Mantenimiento Regulares

Mantener las máquinas y herramientas en condiciones óptimas es clave para prevenir accidentes. Las inspecciones regulares y el mantenimiento preventivo pueden identificar y corregir problemas antes de que se conviertan en peligros. Esto comprende examinar el desgaste de las partes, asegurarse de que los sistemas de seguridad estén funcionando de manera adecuada y actualizar el equipo en el momento oportuno.

Estrategias de Prevención y Control

Prevenir y controlar los riesgos mecánicos en el lugar de trabajo es esencial para proteger la salud y seguridad de los empleados. A continuación abordamos tres componentes clave: la capacitación y concienciación del personal, el uso de Equipos de Protección Personal (EPP), y el mantenimiento y promoción de buenas prácticas operativas.

La combinación de estos elementos forma un enfoque integral que no solo ayuda a reconocer y gestionar los riesgos, sino también a crear una cultura de seguridad en el lugar de trabajo. Exploraremos cómo cada uno de estos aspectos contribuye a un entorno laboral más seguro y cómo pueden implementarse de manera efectiva.

1. Capacitación y Concienciación

La capacitación efectiva es fundamental para que los trabajadores puedan reconocer y manejar riesgos mecánicos. Programas de formación y concienciación constantes son clave para mantener la seguridad.

2. Equipos de Protección Personal (EPP)

El uso adecuado de EPP, como guantes, cascos y protectores auditivos, es vital. Estos equipos deben ser proporcionados por el empleador y su uso debe ser obligatorio y supervisado.

3. Mantenimiento y Buenas Prácticas

El mantenimiento regular de máquinas y herramientas, junto con la promoción de buenas prácticas operativas, reduce significativamente los riesgos de accidentes.

Compromiso hacia una Cultura de Seguridad Continua

Para gestionar los riesgos mecánicos en el trabajo, es esencial combinar una capacitación efectiva, el uso de EPP adecuado y el mantenimiento regular de equipos y herramientas. Estas estrategias deben estar acompañadas de una cultura de seguridad que involucre a todos los niveles de la organización.

El compromiso con la seguridad laboral debe ser una prioridad continua. Esto implica no solo cumplir con las normativas existentes, sino también buscar constantemente mejorar las prácticas de seguridad. La implementación de programas de capacitación innovadores, como los ofrecidos por Ludus, puede jugar un papel crucial en este proceso.

En conclusión, los riesgos mecánicos en el trabajo requieren una atención detallada y un enfoque práctico para su gestión. A través de la capacitación efectiva, el uso correcto de EPP, y el mantenimiento adecuado, las organizaciones pueden crear un ambiente de trabajo más seguro para todos. Con la ayuda de tecnologías de capacitación avanzadas como la realidad virtual, las empresas pueden llevar su formación en seguridad a un nivel superior, preparando a sus empleados de manera efectiva para enfrentar y manejar los riesgos mecánicos en el lugar de trabajo.